Parma in questi giorni cattura l’attenzione di chi lavora a un’industria intelligente, digitale e flessibile. Più che uno slogan, la frase è l’obiettivo di chi si incontra alla fiera Sps Ipc Drives Italia 2019, che per tre giorni sposta il baricentro dell’innovazione da Milano – e dalla Lombardia – oltre il Po, in Emilia, così come fa Mecspe, la manifestazione italiana del manifatturiero 4.0, alla fine di marzo.

Sps Ipc Drives Italia 2019 (giunta quest’anno alla nuova edizione e organizzata da Messe Frankfurt Italia) supera di molto i 35mila visitatori (per oltre 850 espositori, +5% rispetto al 2018) ed è occasione di confronto sui temi relativi a Industria 4.0, oltreché vetrina per comprendere le novità sulle soluzioni di automazione e controllo e relative tecnologie, anche quelle di networking (5G e IoT), necessarie a farle funzionare.

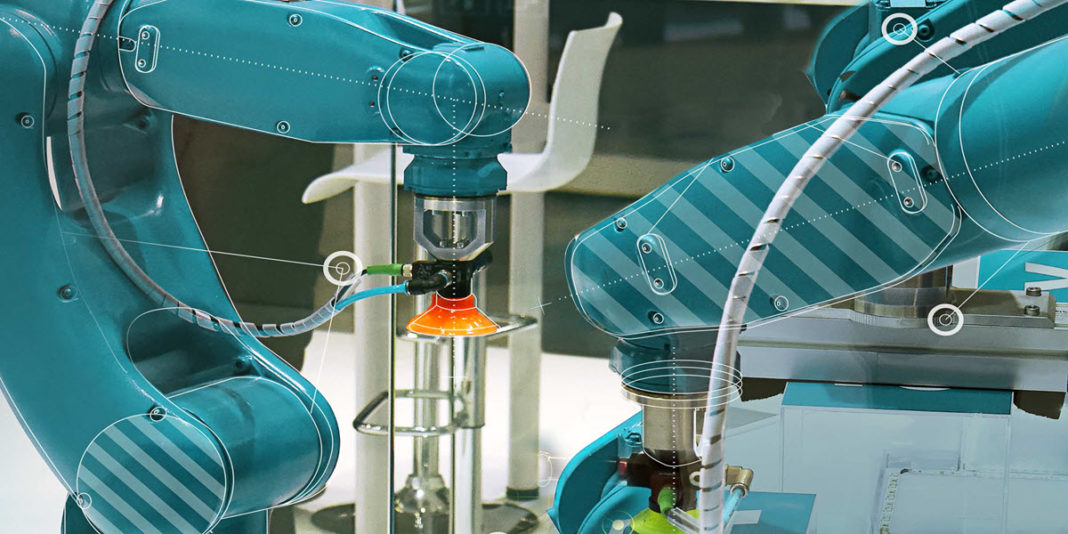

Temi centrali di quest’anno sono robotica e meccatronica (Abb, Mitsubishi, Sinta, OnRobot), ma anche l’integrazione tra IT e OT, la sensoristica (Turck Banner) l’automazione potenziata dalle soluzioni di intelligenza distribuita (Oracle, Sap), con il riferimento costante a big data, analytics, IoT (Cisco e Allentia) e a una visione sul futuro dell’industria (Schneider Electric, Siemens). L’interesse è evidente, l’IT entra in produzione, nella rete dell’economia reale, in un comparto di cui l’Italia, comunque è il secondo rappresentante in Europa, e solo il settore delle macchine industriali vale circa 50 miliardi di euro.

Sps Italia dedica una serie di padiglioni District 4.0 a case history reali per evidenziare le potenzialità delle tecnologie più che i singoli prodotti. L’intenzione degli organizzatori è esplicita, spiega Francesca Selva, Vpm Messe Frankfurt Italia: “Vogliamo offrire una piattaforma di incontro tra tecnologie e sapere per creare un bagaglio culturale comune, favorire la contaminazione tra esperienze come leva per l’innovazione”. Non solo reti tecnologiche quindi ma anche di relazioni umane.

Ecco, si respira da temi e convegni la sensazione di voler fare rete: dalla tecnologia (strumento, non fine) dei linguaggi di programmazione, all’integrazione tra robotica e Plc, dalle reti real-time, alle normative per integrare macchine e modelli. Obiettivo: digitalizzare il manifatturiero.

I robot collaborativi

La concretezza si misura proprio dalle demo per Industria 4.0. Oracle fa leva sull’idea Smart Connected Factory e sul cloud come piattaforma abilitante, mostra come sia possibile sfruttare la gestione dei dati di produzione con i sistemi intelligenti, per creare un continuum tra i processi interni ed esterni all’azienda e beneficiare del relativo valore aggiunto.

Così la Smart Connected Factory è un ideale a tendere di fabbrica connessa e intelligente che individua come elemento abilitante la possibilità di integrare il livello produttivo con i diversi anelli della supply chain e con i processi di business (Erp). Oracle stringe una partnership con Omron in questo ambito, e presenta una demo su una linea di robot collaborativi per realizzare un ambiente di produzione sicuro.

Nell’ambito della robotica, OnRobot mette in mostra i cosiddetti sistemi end-of-arm tooling (Eoat) con sensori, pinze e dispositivi di sostituzione per permettere ai robot di svolgere attività complesse e ripetitive ma anche gestire applicazioni adattive, quindi operare in un contesto di processo fino a poco tempo fa difficile da automatizzare.

Dall’edge agli insight

Supply chain e manifatturiero: la Coo di Sap Italia, Carla Masperi, richiama al tema della concretezza: “L’Industria 4.0 è uno scenario affascinante, ma senza un legame, un impatto positivo per il consumatore finale rimane fine a se stessa”.

Sap presenta la partnership con Mitsubishi Electric per estendere il concetto di Impresa Intelligente, con una dimostrazione di come la sinergia tra tecnologia meccanica e software possa portare alle aziende importanti benefici in termini di business e customer experience attraverso un controllo e gestione della produzione più efficiente.

Dal punto di vista pratico Sap mostra come sia possibile effettuare un ordine di un omaggio personalizzato tramite una piattaforma di e-commerce basata su Sap Commerce Cloud connessa con la linea di produzione di cosmetici (esposta allo stand Mitsubishi Electric).

Sap Leonardo processa l’ordine che arriva all’impianto di produzione, costituito da tre macchine standard messe a disposizione da Tecnosas, Arca Etichette e Idm Automation, che simulano un processo end to end ed integrato di realizzazione completa, dal riempimento al laser marking fino allo stoccaggio robotizzato di un prodotto di bellezza.

Tutte le fasi sono monitorate con la linea interconnessa dall’edge al cloud, e si conclude con la possibilità per il cliente di ritirare il prodotto e al vendor di trasformare i dati in insight.

Non solo, Mitsubishi Electric con Sap mostra come due robot industriali possano condividere lo spazio di lavoro e analizzare campioni di liquidi da quattro stazioni di controllo stando connessi a Sap Cloud Platform, grazie al sistema multi Cpu iQ-R e forniranno dashboard personalizzate, funzioni di manutenzione predittiva e analisi.

La rete, l’energia, i sensori

Tre fattori legano le demo e le storie: la rete, l’energia e i sensori. Per disporre di una fabbrica intelligente, Cisco con Alleantia porta a Sps Ipc Drives Italia una soluzione per creare un canale di comunicazione bidirezionale fra applicazioni e sistemi industriali e quindi poi estrarre i dati che servono dalle macchine per l’invio ai sistemi di controllo, allo stesso tempo le applicazioni inviano alle macchine connesse i comandi necessari per il controllo dell’impianto (è la soluzione Connected Machine).

Oltre a questa esperienza a Sps Italia è in azione Cisco Connected Factory per aiutare ad allestire una rete convergente tra fabbrica e azienda, adatta acnhe ad ambienti estremi, riducendo i costi, oltre ad una soluzione cloud-based – Cisco Cloud Managed Gateway per la configurazione e la gestione da remoto dei gateway in ambito IoT.

La fabbrica connessa è il tema cardine anche della preSps Idc Drives Italia 2019senza di Siemens, che negli ultimi anni ha evoluto la propria offerta integrando con il pilastro consolidato di tecnologie per l’automazione industriale, il software applicativo e quindi il sistema operativo di intelligenza, MindSphere, aperto anche a soluzioni di terze parti per inteconnettere in modo facile le tecnologie IoT.

Schneider Electric punta invece su piena integrazione di macchine e processi. Nel primo caso con un PLC innovativo, con nuove caratteristiche di connettività e comunicazione, abbinate a funzionalità di motion controller e, sempre nell’ambito dell’architettura di riferimento EcoStruxure Machine, a favorire l’automazione dei processi ecco un vero e proprio muro di schermi digitali per lo sviluppo in modo intuitivo e interattivo tutti i concetti di connettività, applicazioni, analytics, e servizi che caratterizzano la piattaforma e architettura EcoStruxure, in modo specifico per le applicazioni industriali.

E’ questa un’area ad alta concentrazione di software e ad alto tasso di innovazione, dove scoprire anche l’app EcoStruxure Machine Advisor per monitorare in modo predittivo lo stato delle macchine.

Arriviamo infine alle soluzioni più concrete all’origine di tutti i processi digitali e di automazione. Per la sensoristica, Turck Banner ha portato a Sps Ipc Drives Italia 2019 sensori di misurazione laser a medio raggio e il gateway wireless IoT universale per consentire alle macchine, impianti e punti di misurazione remoti di integrarsi in modo semplice alle reti di automazione.

Destinati invece a contenere, proprio dal punto di vista fisico, gran parte delle tecnologie di cui abbiamo parlato, Rittal contribuisce alla fabbrica intelligente con le sue soluzioni per armadi industriali, distribuzione di corrente, climatizzazione e infrastrutture IT.

Non si vive di solo codice, piattaforme app. In fiera Rittal propone un’infrastruttura IT “chiavi in mano” per le diverse categorie di aziende, dall’enterprise fino alle Pmi, per applicazioni di edge computing con esigenza di calcolo locale e tempi di risposta immediati. Servono per semplificare progettazione e realizzazione di nuovi Ced.

© RIPRODUZIONE RISERVATA