La società del Varesotto è stata fondata da Paolo Tirelli, ingegnere esperto di oleodinamica, che negli anni ’70 ha contribuito allo sviluppo in Italia di nuovi prodotti oleodinamici, come elettrovalvole e valvole di controllo. Dopo un periodo presso una delle maggiori aziende italiane, nel 1982 l’ing. Tirelli ha deciso di aprire una propria società e ha fondato AIDRO, una innovativa PMI nata proprio per sviluppare soluzioni oleodinamiche che sin dai primi anni si è focalizzata sui mercati esteri, tanto che ancora oggi questi rappresentano il 90% del fatturato dell’azienda. La strategia di AIDRO è stata da sempre contraddistinta dalla grande attenzione alle esigenze del cliente, dalla professionalità e dalla disponibilità del suo supporto tecnico nel disegnare e realizzare soluzioni personalizzate, e dalla rapidità dei suoi tempi di risposta.

Nella moderna sede di Taino, una cittadina della provincia di Varese affacciata sul Lago Maggiore tra Sesto Calende e Angera, oggi operano una quindicina di persone che si occupano di progettazione, controllo qualità, supporto pre e post vendita, assemblaggio e collaudo per i prodotti tradizionali e produzione additiva con stampanti 3D a metallo.

Alla guida di AIDRO c’è oggi Valeria Tirelli, figlia del fondatore: una dinamica “bocconiana” con un’invidiabile competenza tecnica e con la passione per l’innovazione tecnologica, qualità che le hanno permesso di portare questa piccola azienda alla ribalta mondiale nel campo dell’oleodinamica, soprattutto grazie all’utilizzo evoluto della produzione additiva.

Abbiamo rivolto a Valeria Tirelli alcune domande, per capire come un’azienda così piccola si sia potuta affermare a livello mondiale, anticipando con i suoi prodotti stampati in 3D i colossi del settore.

Come vi è venuto in mente di utilizzare la stampa 3D?

Cinque anni fa abbiamo iniziato a interessarci alla stampa 3D delle materie plastiche, poiché avevamo la necessità di creare una serie di utensili e di supporti per i nostri macchinari e abbiamo acquistato le prime stampanti a filamenti Ultimaker, che utilizziamo tuttora per applicazioni di tooling. Abbiamo poi iniziato a produrre prototipi in plastica di componenti oleodinamici, cercando di sfruttare le nuove opportunità offerte da questa tecnologia per valutare nuove geometrie e ottimizzare l’impiego dei materiali.

Purtroppo però questi prototipi erano puramente concettuali ed estetici poiché era impossibile provarne il funzionamento in quanto le parti in plastica non erano in grado di resistere alle elevate pressioni (200-300 bar) a cui devono lavorare i nostri componenti, quindi abbiamo deciso di passare al metallo (in particolare alluminio e acciaio inossidabile).

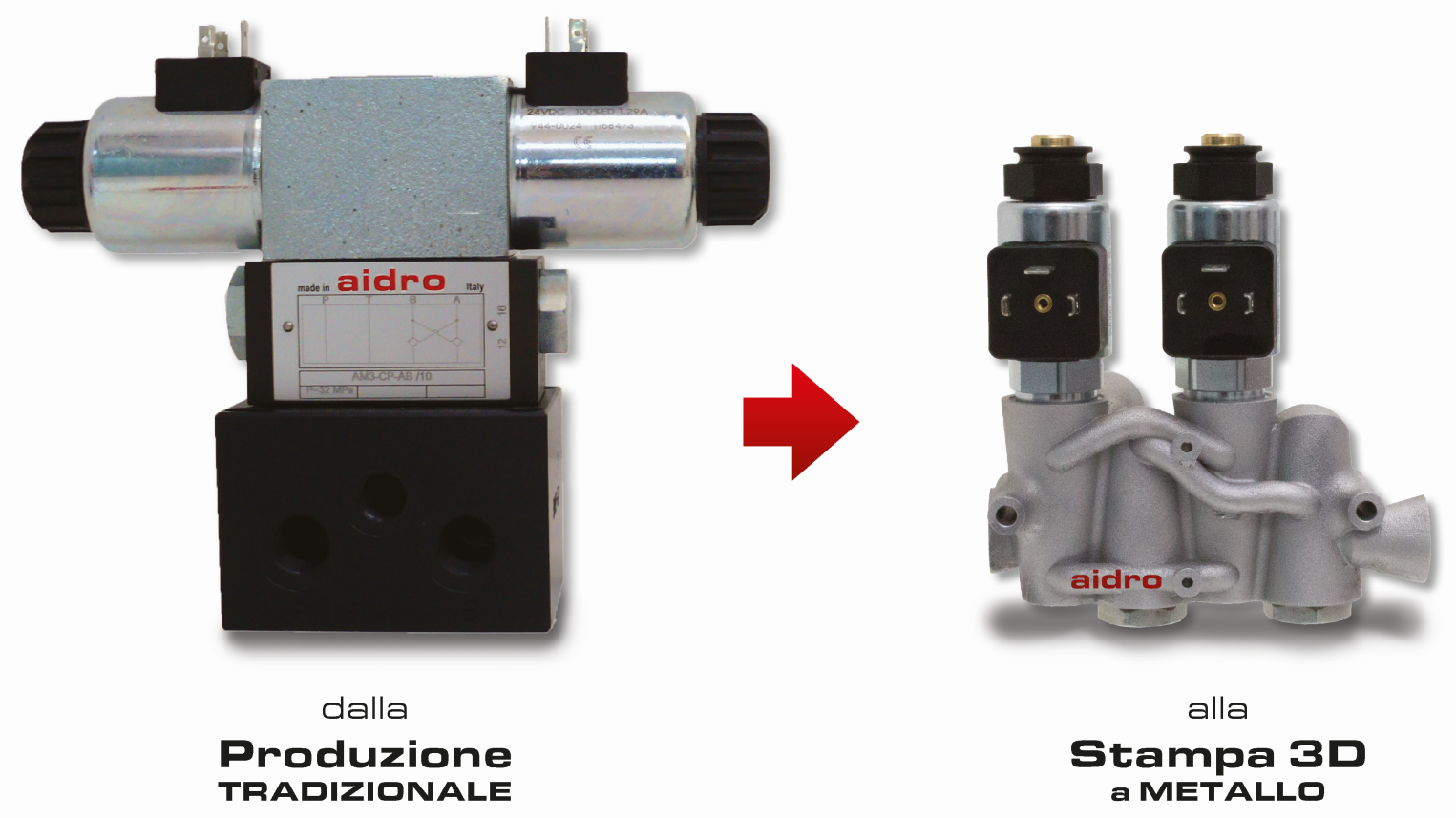

Il settore “oleodinamico” o più in generale il Fluid Power (come viene chiamato in inglese) è un settore piuttosto convenzionale e molti prodotti sono simili da più di 50 anni, ovviamente sono stati migliorati, ma la forma e l’aspetto è molto tradizionale. Nella stampa 3D noi abbiamo visto la giusta tecnologia per portare innovazione nel nostro settore, dove le aziende interessate all’additive manufacturing sono davvero poche. Noi siamo stati tra i primi a livello mondiale ad appassionarci a questa tecnologia, tanto che dopo una prima fase di ricerca e analisi, facendo prototipi e testandoli sui nostri banchi di collaudo, abbiamo deciso di creare un reparto interno all’azienda specializzato nella progettazione e stampa 3D, con personale e macchinari dedicati.

Come siete passati dalla prototipazione alla produzione?

Ribadisco che i nostri componenti devono lavorare a pressioni elevate, di conseguenza abbiamo bisogno di un’elevata densità del materiale, altrimenti l’olio trasuda dalle pareti. In base a questi presupposti abbiamo fatto una approfondita analisi tecnica per capire i risultati ottenibili con le varie tecnologie di stampa 3D e dopo un’accurata ricerca di mercato abbiamo verificato sul campo che la tecnologia più adatta per le nostre applicazioni è quella della fusione laser di polveri metalliche (SLM o DMLS).

Alla fine siamo rimasti affascinati dalle nuove possibilità offerte da questa tecnologia e abbiamo fatto il grande salto: l’acquisto di una macchina SLM per metalli e di tutti gli impianti connessi per la corretta gestione delle polveri. Abbiamo scelto una stampante EOS M290 di medie dimensioni, con un volume di lavoro di 250x250x300 mm, adatto produrre i nostri oggetti.

Contemporaneamente abbiamo creato un gruppo di progettazione specializzato nella stampa 3D, all’inizio con risorse interne e poi assumendo professionisti già esperti in questa materia. Stiamo inoltre collaborando con il Politecnico di Milano per analizzare le problematiche della resistenza a fatica dei componenti prodotti con la manifattura additiva, e verificare nel lungo periodo l’adesione degli strati sottoposti a vibrazioni e ad elevate pressioni.

E’ stato un passo coraggioso, e siamo una delle poche PMI che ha deciso di investire in modo così significativo nelle nuove tecnologie, mentre nel campo dell’oleodinamica siamo praticamente gli unici che propongono sul mercato prodotti stampati in 3D, piccole serie di componenti, e soluzioni oleodinamiche in metallo personalizzate.

Quali sono le difficoltà avete dovute affrontare e come le avete superate?

Essendo “pionieri” nell’introdurre la stampa 3D nel nostro settore, all’inizio abbiamo fatto esperienza su noi stessi, prendendo esempio da altri settori, come l’aeronautica e il motor sport dove l’additive manufacturing è già sviluppato. Una volta acquisito un solida conoscenza della nuova tecnologia abbia iniziato a promuoverla tra le aziende del Fluid Power e abbiamo riscosso molto interesse. Anche se la maggior parte delle aziende non conosce la produzione additiva e ci sono ancora molti pregiudizi riguardo alla qualità e al comportamento a lungo termine dei componenti prodotti con la stampa 3D.

Noi siamo molto più piccoli delle grandi multinazionali, ma siamo più flessibili e veloci, e grazie alle nostre competenze riusciamo a produrre componenti ottimizzati per applicazioni di nicchia, che spesso progettiamo insieme ai nostri clienti fornendo loro i servizi di consulenza del nostro “Solution Center”.

Siamo riusciti a realizzare in tempi brevi prodotti innovativi, caratterizzati da nuove geometrie, con migliori performance e con significative riduzioni di ingombri e pesi, che ci hanno dato grande visibilità a livello mondiale, e che ci hanno spinto a modificare il nostro marchio da “AIDRO Hydraulics” a “AIDRO hydraulics & 3D Printing”.

Quando avete presentato i primi prodotti finiti prodotti con la stampa 3D?

Ad aprile 2017, nell’ambito della Hannover Messe, abbiamo presentato con grande successo i nostri primi prodotti stampati in 3D, più leggeri del 70% rispetto a quelli tradizionali. Ne hanno parlato tutte le riviste specializzate e questo ci ha permesso di aumentare il nostro parco clienti.

Quest’anno abbiamo vinto la “Design Challenge 2018 for additive World” indetta nell’ambito della sesta edizione della Additive World Conference di Eindhoven (Olanda). Il nostro manifold idraulico è stato premiato dalla giuria per la categoria “professional” mentre nella categoria degli istituti di ricerca e università ha vinto il prestigioso Fraunhofer Institute di Augsburg.

Che uso fate dei componenti stampati in 3D?

Realizziamo prototipi funzionali, piccole serie di prodotti speciali (valvole di bloccaggio, blocchi e collettori idraulici, scambiatori di calore acqua-olio ecc.) e relative parti di ricambio. Nell’ambito dei servizi di consulenza che forniamo ad alcune multinazionali che vogliono iniziare un percorso verso la produzione additiva studiamo e realizziamo per loro prodotti customizzati. Ad esempio abbiamo ri-progettato con tecniche DFAM (Design For Additive Manufacturing) e realizzato un componente per una power unit portatile per il mercato oil & gas, passando da 5 Kg a 1,3 Kg di peso, utilizzando il medesimo materiale di alluminio (75% di riduzione di peso) e riscuotendo anche negli Stati Uniti un notevole successo.

Abbiamo realizzato anche scambiatori di calore in alluminio, con riduzione dell’85% del peso a parità di proprietà termodinamiche.

Stiamo pensando a nuovi “oggetti plurifunzionali”, come scambiatori di calore integrati in centraline oleodinamiche.

Le quantità prodotte arrivano a qualche centinaio di pezzi per i componenti più grandi, fino a qualche migliaio per quelli più piccoli.

Quali sono i principali utilizzi dei prodotti che commercializzate?

I nostri componenti sono utilizzati in macchine mobili, come ruspe, trattori e moto-spazzole piuttosto che in impianti industriali. Tra i principali clienti abbiamo costruttori di macchine agricole e produttori di centraline e integratori di sistemi oleodinamici.

Ma molti altri utilizzi sono possibili. Ad esempio un nostro cliente cinese ha mostrato a ChinaPlast uno stampo in alluminio per bicchieri di plastica realizzato in stampa 3D con canali di raffreddamento a spirale molto efficienti, che permettono, con un costo molto contenuto, di aumentare del 20-30% la produttività delle macchine che stampano la plastica.

Stiamo diffondendo la cultura della produzione additiva anche nel campo dell’oil&gas e della robotica, quando vengono richiesti componenti oleodinamici leggeri e compatti.

Quali materiali utilizzate?

Utilizziamo alluminio (quando sono necessarie durezza, resistenza ai carichi, buone proprietà termiche e leggerezza), acciaio Inox (quando servono resistenza alla corrosione e buone proprietà meccaniche) e in alcuni casi acciai Maraging (quando serve un’elevata durezza superficiale e malleabilità). Se richiesto, utilizziamo anche Titanio e Inconel.

Quali software utilizzate per la progettazione?

Utilizziamo molti software di progettazione disponibili, come ad esempio Catia e Solidworks di Dassault, i programmi di Altair e Netfabb di Autodesk per l’ottimizzazione topologica e la simulazione, e Magics di Materialise per il calcolo dei supporti. La maggior parte dei prodotti software in commercio non è comunque sufficiente per soddisfare le nostre necessità, poiché abbiamo a che fare con componenti che devono resistere a pressioni di 200-300 bar (che arrivano in qualche caso anche a 700 bar), e oggi non esiste un software specializzato in grado di supportare un progettista oleodinamico nella progettazione per l’additive manufacturing, in quanto si tratta di un campo altamente interdisciplinare, che richiede approfondite conoscenze in diversi campi.

Che programmi avete per il futuro?

Intendiamo rimanere sempre all’avanguardia nelle tecniche di progettazione e produzione, e stiamo valutando l’opportunità di acquistare altre macchine additive dotate delle tecnologie più avanzate. Le competenze e la motivazione delle persone di AIDRO rimangono comunque i fattori determinanti per mantenere la nostra leadership di mercato.

© RIPRODUZIONE RISERVATA