Il pieno controllo sui dati di produzione, la possibilità di verificare – di fatto in tempo reale – l’efficienza degli impianti, sono aspetti fondamentali in ogni tipologia di industry, tanto più nel contesto della produzione e distribuzione dell’energia. Per trarre tutto il vantaggio del potenziale di Industria 4.0, gli esperti di processo devono disporre di strumenti di analisi per rispondere alle domande quotidiane sul campo e risolvere problemi complessi.

In un contributo dedicato abbiamo messo in evidenza questi aspetti e l’approccio di Software AG che per indirizzare il tema propone una soluzione ad hoc per il comparto: TrendMiner (è anche il nome della società di Software AG che fa parte della divisione IoT & Analytics). Si tratta di una soluzione software di self-service analytics, che permette agli ingegneri di processo di condurre analisi avanzate, monitorare e prevedere le prestazioni operative nei processi di produzione. Chi lavora in questo ambito sa bene che possono essere necessari mesi e mesi ai data scientist per creare modelli adeguati di analisi dei dati sui grandi volumi di produzione.

E questo rallenta la possibilità di gestire al meglio le linee di produzione da subito. Il software aiuta la figura del Process Analytics Engineer a valutare l’efficacia complessiva di apparecchiature ed impianti per migliorare la qualità del prodotto finale e ridurre i costi, soprattutto, TrendMiner facilità la comprensione dei dati a chi opera sul campo e non è un data scientist. Si basa su un motore di analisi ad alte prestazioni che opera sui dati acquisiti in serie temporali, in modo da facilitare l’individuazione dei trend e valutare la situazione in produzione, appunto, anche senza l’aiuto di un data scientist.

TrendMiner, analisi, monitoraggio e previsioni

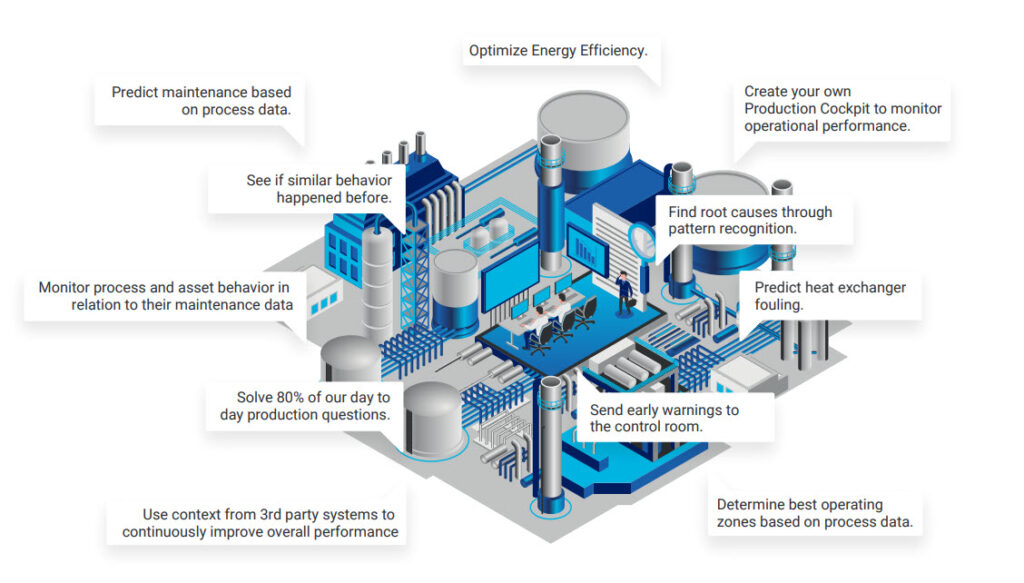

Sono tre gli ambiti in cui opera TrendMiner al servizio degli ingegneri: l’analisi, il monitoraggio, la previsione/prevenzione degli eventi critici basata sull’analisi predittiva. In fase di analisi, quando viene rilevato un problema, il software è in grado di offrire risposte veloci sfruttando un motore di ricerca ad alta velocità, opzioni di filtro avanzate e una tecnologia di riconoscimento dei modelli brevettata, così da consentire l’azione di rimedio migliore, basata su informazioni dettagliate e su dati utilizzabili.

In questo caso algoritmi di ricerca avanzati, combinati con il riconoscimento di pattern specifici, possono fornire in modo proattivo anche i consigli per scoprire correlazioni precedentemente nascoste e identificare le cause del comportamento di un processo anomalo. Le informazioni analitiche restano disponibili a tutti gli esperti dell’impianto, un aspetto che aiuta i team a migliorare le fasi del processo di produzione. Gli strumenti di ricerca avanzata di TrendMiner consentono inoltre di trovare e distinguere rapidamente eventi salienti all’interno dell’enorme quantità di processi storici o dati sulle risorse acquisiti nei diversi momenti storici.

La proposta di Software AG è in grado di monitorare i processi h24 inviando le notifiche opportune quando vengono rilevati modelli di interesse. I messaggi possono essere personalizzati per prescrivere la migliore risposta date le circostanze, consentendo di intraprendere le azioni appropriate, prima che le cose inizino davvero a non funzionare. Non solo, grazie alla possibilità di annotare ed “etichettare” gli eventi, è possibile riconoscere eventi simili accaduti in passato e trarre l’opportuna esperienza per la soluzione più veloce dei diversi casi. Gli ingegneri possono monitorare che un processo sia in esecuzione in conformità con un’impronta digitale specifica, per esempio rilevando se un processo in batch devia dalle prestazioni standard e le cause.

Per quanto riguarda la prevenzione degli incident se tradizionalmente le analisi predittive prevedono una serie di passaggi – tra cui la definizione dell’ambito della previsione, la raccolta dei dati, lo sviluppo e il test di un modello di dati, la convalida dei risultati e l’implementazione del modello predittivo nell’organizzazione – TrendMiner permette sul campo di operare in modo più veloce sfruttando un’analisi predittiva evoluta che consente il rilevamento tempestivo di eventi di processo anomali e indesiderati confrontando i modelli storici salvati con i dati di processo in tempo reale. TrendMiner mostra quindi come il processo si sta evolvendo ed i possibili esiti.

Questo permette anche di vedere se le modifiche recenti al processo corrispondono al comportamento del processo previsto e desiderato e di regolare in modo proattivo le impostazioni nel caso non accada.

Torniamo su un aspetto importante che è proprio la possibilità di operare sul campo senza essere un data scientist, perché la soluzione è proprio progettata per essere utilizzata dagli esperti in materia già operativi. Pertanto gli ingegneri che accedono direttamente agli insight di analisi predittiva, sono anche in grado di applicare immediatamente la loro esperienza in materia per risolvere potenziali problemi di produzione prima che si verifichino.

Edwin van Dijk, vice president Marketing di TrendMiner NV per Software AG, sottolinea i benefici offerti dall’adozione della soluzione in una serie interessanti di casi d’uso. Per esempio Total Refining & Chemicals (R&C), che opera nell’industria di trasformazione del petrolio greggio e del gas naturale in prodotti finiti o intermedi utilizzabili poi per la produzione di sostanze chimiche, utilizza dal 2017 TrendMiner a livello globale per ottimizzare la produzione degli impianti. A partire dall’utilizzo dei dati storici, Total è riuscita ad ottimizzare le finestre operative, attivare le notifiche di pre-manutenzione, associare la produzione di specifici lotti a determinati pattern operativi.

Altri casi d’utilizzo interessanti, non solo in ambito oil&gas, ma applicabili ai diversi contesti industriali ed ovviamente alle utility, riguardano per esempio la possibilità con TrendMiner di monitorare il consumo di energia degli impianti e verificare progressi positivi, non sulla base di inefficaci e complessi fogli di calcolo ma con un’intelligenza efficace e importante risparmio di risorse; e ancora di identificare in modo agile variabili di processo, magari nascoste, che influenzano gli andamenti di produzione, attraverso l’analisi comparativa dei periodi di funzionamento normale e di picco. La soluzione dei problemi agli impianti di cui è difficile trovare la causa, la riduzione dei consumi di energia, il miglioramento dell’affidabilità degli impianti, pieno supporto ai processi decisionali, l’incremento dell’efficienza complessiva degli asset, sono quindi gli ambiti operativi in cui TrendMiner si propone come soluzione di riferimento.

© RIPRODUZIONE RISERVATA