Il mondo industriale rappresenta da sempre un pilastro fondamentale dell’economia italiana, propulsore dello sviluppo di altri settori e di soluzioni per affrontare moltissime sfide del Paese. In uno scenario globale sempre più critico e complesso, le attività industriali delle imprese italiane registrano tuttavia una contrazione del 2,1% nel 2023. Particolarmente penalizzata è la produzione di beni intermedi e di consumo, influenzata dai prezzi energetici, dalla riduzione della domanda internazionale e dalla dinamica del reddito disponibile reale. La produzione di beni strumentali, dopo una forte crescita nel 2022, rimane stabile a causa della ridotta domanda di impianti e macchinari. Ad attestarlo, i dati Istat-Confindustria ripresi nell’ultimo report di NetConsulting cube che indaga le dinamiche e gli andamenti in atto nel comparto del manufacturing.

I trend industriali mostrano performance differenti tra i vari mercati, evidenzia l’analisi: nonostante i problemi sulle catene di fornitura, crescono nel 2023 settori come il farmaceutico, le riparazioni e installazioni, alcuni mezzi di trasporto e l’automotive. Al contrario, in continua contrazione i settori ad alta intensità energetica, come il metallurgico (-4,4%), il chimico (-6,7%), il cartaceo (-9,4%), i minerali non metalliferi (-10,8%). Anche i comparti del legno, della stampa e del tessile, così come quello del mobile, registrano cali significativi.

Industria, investimenti e direzioni

Le aziende del mercato industriale, al centro di grandi trasformazioni e sfide, si attrezzano per competere, destinando budget sempre più significativi all’innovazione. A livello mondiale, è prevista una crescita costante degli investimenti in tecnologie che abilitano le smart factory. Il volume degli investimenti globali è di 260 miliardi di dollari nel 2023, per superare i 300 miliardi di dollari nel 2024 e toccare i 985 miliardi di dollari nel 2032 (fonte: Precedence). Gli investimenti in campo includono il rinnovamento dei macchinari e tutte le tecnologie abilitati nuovi processi basati sui big data: intelligenza artificiale, machine learning, advanced analytics, robotica, sensori, sistemi di controllo e automazione avanzati, piattaforme di IIoT e non solo.

In Italia, in particolare, la competitività del manifatturiero necessita di nuovi progetti innovativi quale leva per garantire lo sviluppo di processi agili e di modelli capaci di anticipare tutte le sfide che i settori industriali del Made in Italy dovranno gestire in futuro. Ciò, a fronte di un mercato IT nel comparto manufacturing stimato in circa 4.423 milioni di euro al 2024, in crescita del +3,9% anno su anno, con la crescita più rilevante concentrata sui servizi di gestione.

Transizione da Industria 4.0 a Industria 5.0

In questo quadro, l’evoluzione da Industria 4.0 a Industria 5.0 rappresenta un decisivo passo avanti verso la maggiore integrazione tra tecnologie avanzate e processi produttivi che abilita una forte interazione uomo-macchina ai fini della sostenibilità. Un piano di transizione da investimenti focalizzati sull’efficientamento della produzione interna alla presa in carico di processi che aggiungono responsabilità sociale in capo alle aziende.

Un tema, quello della sostenibilità, che il manufacturing sta già affrontando, con il 76,8% delle aziende italiane del settore che ha in essere un piano strategico di sostenibilità e con l’85,3% che ha al proprio interno un responsabile dedicato a questa tematica.

Gli incentivi del piano di Transizione 5.0 prevedono risorse per 6,3 miliardi di euro, che si aggiungono ai 6,4 miliardi già previsti dalla legge di bilancio per il piano 4.0, per un totale di 13 miliardi di euro circa. I contributi, sotto forma di credito di imposta, vanno a tutte le imprese residenti in Italia dal 1 gennaio 2024 al 31 dicembre 2025 che effettuano nuovi investimenti in strutture produttive ubicate sul territorio, nell’ambito di progetti di innovazione che generano la riduzione dei consumi energetici, ricorda NetConsulting cube.

Il piano vuole sostenere in particolare le piccole e medie imprese italiane che nell’affrontare i processi di digitalizzazione si approcciano al tema dell’innovazione in maniera profondamente diversa rispetto ai big player, meno consapevole. Queste realtà, infatti, incontrano spesso maggiori difficoltà nel realizzare i piani e nell’accedere ai paradigmi dell’Industria 5.0 per limiti legati non tanto e non solo all’informatizzazione dei processi o alle disponibilità economiche quanto piuttosto a un problema di tipo culturale, di approccio alla tecnologia e alla mancata capacità di comprendere quanto il digitale possa essere un grande alleato per raggiungere nuovi mercati, personalizzare l’offerta e sviluppare il business.

Lo smart manufacturing si delinea dunque come il modello a cui tendere, basato su tecnologie avanzate che lavorano sinergicamente per creare un ambiente produttivo integrato e intelligente, in grado di adattarsi rapidamente ai cambiamenti del mercato.

Un approccio che parte dall’aggiornamento tecnologico delle linee di produzione, con l’implementazione di sistemi avanzati per il controllo e la gestione del processo produttivo, l’integrazione degli impianti con i sistemi gestionali di produzione e l’inserimento di piattaforme MES, processi di tracciabilità per supportare l’efficienza produttiva e il bisogno di aderenza ai requisiti di compliance, di miglioramento delle soluzioni di gestione del magazzino per ridurre gli sprechi e migliorare la sostenibilità. E ancora lo sviluppo di modelli di digital twin simulation per testare e analizzare le attività di produzione e intra-logistica e anticipare la risoluzione di guasti o le inefficienze di macchine e impianti; il miglioramento dei processi tramite test avanzati; l’ottimizzazione dei processi decisionali attraverso simulazione dei diversi scenari; l’identificazione preventiva dei potenziali sprechi.

Nella gestione di tutti i nuovi processi, il cloud computing conferma il proprio importante ruolo ed entra nei piani evolutivi della stragrande maggioranza delle aziende: nei prossimi 12 mesi, il cloud risulta strategico per il 62,4%, tattico per il 34,2% e solo l’1,2% delle imprese industriali non prevede di adottarlo.

Altro pillar, la cui importanza non sfugge ormai alle aziende, è la messa in sicurezza delle infrastrutture OT da attacchi di cybersecurity, tra le priorità delle imprese del mondo industriale. Il manifatturiero in Italia è del resto uno dei settori maggiormente colpiti dal cybercrime, rappresentando nel 2023 il 34% degli attacchi a livello globale (Fonte Clusit) e con tendenza all’intensificazione delle minacce.

DGS supporta la smart economy e la digital transformation

Come evidenziato fin qui, sviluppare una roadmap per la trasformazione digitale nel mondo industriale è un processo estremamente complesso. Un passaggio che richiede alle aziende che non hanno una struttura organizzativa interna in grado di navigare questa logica in maniera consapevole, la necessità di affidarsi a un partner di valore che possa guidarle efficacemente nel processo di digitalizzazione.

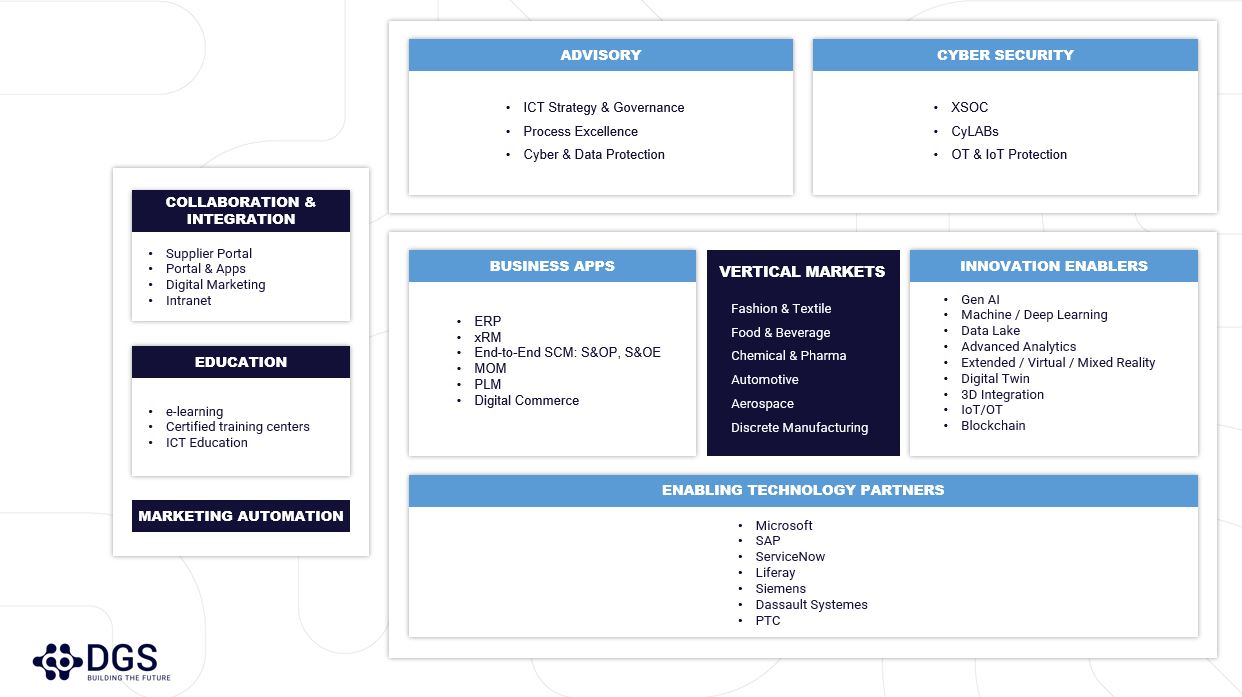

DGS interpreta attivamente questo ruolo. Forte di una strategia nel mondo industriale che nasce da una visione di insieme e dalla capacità di comprendere e dare risposte a tutti i processi aziendali, DGS dispone di una vasta offerta di soluzioni che include tutti i digital enabler necessari a realizzare il processo di trasformazione del mercato industriale. Con una forte verticalizzazione e una grande capacità di comprensione dei processi di mercato, DGS è così in grado di coprire tutti i processi all’interno della filiera, in tutte le fasi, dall’ingegneria alla pianificazione, dalla produzione al marketing, dalla vendita fino al post vendita, in un’ottica di business reinvention e transformation.

Grazie alla crescita organica del gruppo, DGS ha rafforzato nel tempo l’ampio portafoglio di servizi, soluzioni e competenze progettuali, con una strategia innovativa spinta e investimenti in molte direzioni: sulla extended, virtual e soprattutto mixed reality, sull’intelligenza artificiale (mantra non sempre declinato in modo utile nelle aziende) su importanti progetti di ricerca che spaziano dal mondo delle soluzioni al mondo dei sistemi ERP, della Supply Chain, dell’IoT, del Digital Twin, del Plm, acceleratori di business, XRM/CRM, applicazioni B2B e B2C. Una strategia fondata sulla valorizzazione di modelli collaborativi, resilienti e sicuri nella gestione del dato e su un’attenzione maniacale al processo di media morfosi (user experience immediata e iper mediata).

La presenza di DGS è consolidata in molti ambiti industriali, con progetti sviluppati e portati a termine con risultati concreti nel mondo del Fashion & Textile, del Food & Beverage, del Discrete Manufacturing, ma anche del Chimico, Farmaceutico, Automotive, Aerospace e non solo. Processi realizzati da DGS con un approccio consulenziale – per individuare insieme alle aziende, soprattutto le meno attrezzate, le soluzioni migliori per traguardare un modello di azienda digitalmente “virtuosa” -, consapevole che il metodo dell’ascolto sia la prima base per definire e concretizzare le strategie più efficaci.

Per saperne di più scarica il whitepaper: Digitalizzazione dei processi industriali

Leggi tutti gli approfondimenti della Room Digital and Human Excellence by DGS

© RIPRODUZIONE RISERVATA