La pandemia impatta pesantemente ogni settore a livello mondiale, spingendo le imprese ad adottare nuove strategie e a ripensarle in ottica futura. Particolarmente colpita la catena di approvvigionamento, con il settore della supply chain chiamato a mantenere un elevato livello di servizio ai clienti a fronte di carenze produttive. Le restrizioni sulla circolazione provocano infatti interruzioni del transito delle merci di molte industrie, dilatano i tempi di consegna e spingono a pianificare in tempo reale la gestione delle spedizioni e a riorganizzare le priorità nei transiti in entrata e in uscita per soddisfare richieste urgenti.

Per affrontare queste criticità, le aziende sono costrette a rivedere radicalmente i loro piani e le loro attività. Come dimostra lo studio commissionato da Reichelt Elektronik all’istituto di ricerca OnePoll, che mette in luce le conseguenze dei colli di bottiglia che caratterizzano oggi la supply chain, andando a sondare il parere di 250 decision-maker IT del settore manifatturiero italiano.

Supply chain, lo scenario delle criticità

A livello generale, emerge in primo luogo un calo di ottimismo rispetto ad un possibile miglioramento della situazione. Se si confronta infatti il presente sondaggio, realizzato a gennaio 2022, con i risultati di una ricerca analoga condotta dall’azienda nel mese di maggio 2021, si passa da un 71% di aziende italiane che si definivano ottimiste circa la possibilità di un miglioramento nell’arco dei dodici mesi successivi, ad un 62% di intervistati fiduciosi in una possibile ripresa.

Nel 51% dei casi si evidenzia come i ritardi della supply chain abbiano avuto un forte impatto sulle aziende nell’ultimo anno, soprattutto in termini di fermo produzione. Mentre nel periodo gennaio-maggio 2021 le aziende registravano infatti una media di 36,8 giorni di fermo produzione a causa dei colli di bottiglia nella catena di approvvigionamento, a otto mesi di distanza si segnala un aumento del 20%, pari a 44,2 giorni di fermo produzione verificatisi in media negli ultimi dodici mesi.

Come risposta a questa problematica, per arginare i ritardi, il 40% delle aziende decide di aumentare le scorte a magazzino, seppur non in modo significativo, a fronte di un 46% di aziende che avevano preso tale decisione già a maggio 2021. La situazione attuale del mercato e la volatilità delle catene di approvvigionamento causano rallentamenti anche nel reperimento delle scorte, in particolare di componenti o materiali critici: il 42% dei manager afferma infatti di aver riscontrato difficoltà in diverse occasioni, il 41% solo occasionalmente.

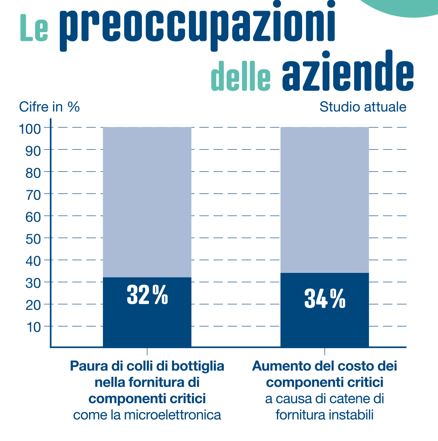

La scarsità di risorse rappresenta uno dei problemi più rilevanti e in peggioramento rispetto al maggio 2021: per il 36% degli intervistati italiani questo aspetto è oggi una delle maggiori preoccupazioni. In particolare, il 34% teme che l’attuale instabilità delle catene di approvvigionamento possa innescare un aumento del costo dei componenti critici, come la microelettronica (32%). Il 12% dei decision-maker ritiene che anche la mancanza di lavoratori qualificati sia un elemento importante da considerare e fonte di preoccupazione.

Contromisure e strategie

In questo contesto, il 52% dei responsabili decide di internalizzare la produzione di alcuni prodotti, il 28% pensa di ricominciare a produrre internamente alcuni prodotti; il 20% non ha invece ancora programmi in tal senso.

Tuttavia, non tutti i prodotti possono essere facilmente prodotti in-house, ne sono un esempio i semiconduttori. Per i rispondenti italiani, gli impianti europei potrebbero rappresentare un’alternativa attraente per limitare i ritardi dell’approvvigionamento. Pertanto, l’Europa avrebbe bisogno di più sedi produttive proprie, sebbene i semiconduttori europei non siano ancora in grado di tenere il passo con quelli prodotti nell’Asia orientale, soprattutto in termini di costi.

L’analisi di Reichelt Elektronik sonda anche i criteri che i produttori di semiconduttori europei dovrebbero adottare affinché le aziende li acquistino nonostante i costi più elevati. Il 68% delle aziende italiane ritiene che l’aspetto di primaria importanza riguardi la capacità di garantire e rispettare la sicurezza delle forniture. Vi sono anche altri elementi decisionali decisivi, quali una differenza di prezzo minima (45%), una stabilità di prezzo a lungo termine (37%) e un miglior equilibrio ambientale rispetto alla concorrenza (33%).

Cresce inoltre l’esigenza di investimenti e promozione in digitale. Per non perdere terreno rispetto al mercato globale delle tecnologie del futuro, come la produzione di semiconduttori, allo scorso maggio, il 38% delle aziende giudicava positivamente il sostegno dello Stato, mentre il 37% riteneva che fossero necessari maggiori sostegni per la ricerca sulle tecnologie del futuro e la produzione di componenti essenziali. Il nuovo sondaggio mostra come questi siano aumentati rispettivamente al 53% e al 44%.

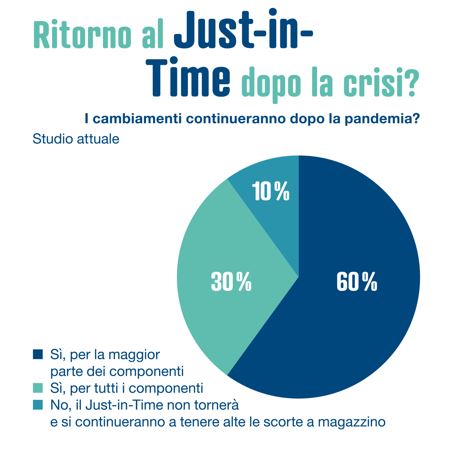

Guardando infine al futuro, una volta terminata la crisi della supply chain, il 60% delle aziende pensa ritiene che si tornerà all’approccio just-in-time, almeno per quanto riguarda la maggior parte dei componenti, con la differenza che si continuerà a tenere alte le scorte a magazzino dei componenti più critici.

© RIPRODUZIONE RISERVATA