La capacità di gestire in modo efficace e secondo conformità le modifiche di prodotto è un bisogno sempre più sentito dalle aziende manifatturiere che desiderano restare competitive in un mercato in evoluzione e in accelerazione. In passato, la gestione delle modifiche (il change management) è stata spesso considerata come un mero processo di controllo; oggi, invece, si afferma come un pilastro strategico dell’innovazione e dell’ottimizzazione dei processi, impatta su costi, tempi di sviluppo, qualità e persino la soddisfazione del cliente. E’ un tema necessariamente da affrontare in modo strutturato: dalla segnalazione di un problema/evento alla pianificazione e all’implementazione di una modifica, e per questo serve una proposta basata su un portfolio di soluzioni strettamente integrate tra loro, una proposta di piattaforma. Entriamo nei dettagli.

Gestione delle modifiche in conformità, aspetti critici da indirizzare

La gestione delle modifiche nel contesto manifatturiero non consiste soltanto nell’’aggiustare’ le imperfezioni di un prodotto o nell’aggiornare un disegno tecnico. È un processo formale che coinvolge progettazione, produzione, logistica, qualità e persino marketing, chiamato in causa quando la modifica riguarda le specifiche funzionali di un prodotto. Ogni cambiamento, anche il più piccolo, può comportare ripercussioni significative sull’intero ciclo di vita dello sviluppo, dall’idea iniziale fino alla messa in commercio. E’ importante quindi operare in modo coerente per evitare il possibile aumento dei costi, il calo di produttività nei diversi reparti per eventuali disallineamenti anche dal punto di vista informativo, l’aumento degli sprechi di risorse e materiali e, in questi casi, l’inevitabile estensione del time-to-market.

Per questo proponiamo alcuni ambiti di riflessione/intervento.

Per quanto riguarda il miglioramento della qualità del prodotto (1), se il reparto di progettazione propone una modifica per risolvere un problema emerso in fase di test, i responsabili della produzione, della supply chain e della qualità devono poter analizzare congiuntamente l’impatto di tale cambiamento. Ecco quindi che un processo condiviso e centralizzato riduce gli errori di comunicazione, permette di intercettare eventuali criticità con maggiore anticipo e accelera l’adozione di soluzioni correttive.

Un secondo aspetto, e non per importanza, è quello che riguarda la garanzia di conformità (2): è essenziale in molti settori, specialmente in quelli ad alto contenuto tecnologico o per le realtà soggette a stringenti requisiti di sicurezza. Una gestione delle modifiche che tracci con precisione l’evoluzione di ogni singola parte o di un prodotto rende più semplice dimostrare, anche in sede di audit, come e perché siano stati introdotti determinati cambiamenti. Partendo da un’unica fonte di dati, infatti, si ha la certezza che ogni modifica sia registrata e giustificata, consentendo di soddisfare agevolmente standard di qualità e regolamenti in materia di certificazione. Il terzo aspetto su cui è possibile intervenire è proprio l‘allineamento aziendale (3): un sistema centralizzato abilita un flusso di comunicazione immediato. I team coinvolti ricevono notifiche automatiche e possono verificare in tempo reale quali parti e processi subiranno variazioni. Questo si traduce in un passaggio più fluido dall’idea iniziale alla realizzazione del cambiamento, riducendo ritardi, sprechi e ostacoli nel time-to-market. Ultimo ma non meno importante serve semplificare l’esecuzione stessa delle modifiche. Un sistema che automatizza fasi come la raccolta delle approvazioni, la creazione di task specifici e la tracciabilità del percorso di una modifica, consente di semplificare la gestione operativa. Con flussi di lavoro digitali e ripetibili si evitano gli inconvenienti di uno scambio manuale di dati (email, fogli Excel non aggiornati, telefonate), riducendo il rischio di errore e accelerando la velocità di implementazione.

Oltre a questi aspetti più “funzionali”, occorre infine riconoscere come la gestione delle modifiche stia assumendo un valore sempre più strategico. È infatti molto più di un semplice procedimento amministrativo: rappresenta un vero e proprio driver di miglioramento continuo, capace di preservare la qualità del prodotto, ridurre i costi e garantire la conformità regolatoria. Agendo in modo proattivo, un’azienda può anticipare i problemi, aggiornare i propri prodotti in maniera più rapida e favorire la collaborazione tra i diversi reparti coinvolti.

Un approccio strategico

Per ottenere risultati concreti, una strategia di change management deve integrare processi strutturati, tecnologie adeguate e una cultura aziendale orientata alla collaborazione, ma è anche possibile trasformare il change management in una vera e propria leva competitiva. Ecco come. Uno degli insegnamenti chiave è che la gestione delle modifiche necessita di una solida base PLM (Product Lifecycle Management). Molte aziende operano ancora con un approccio “immaturo”, in cui la distinta base (BOM) viene gestita in modo disomogeneo e non strutturato.

Un sistema PLM efficace è invece essenziale per disporre di una fonte univoca, digitale e centralizzata di tutte le informazioni di prodotto (disegni, distinte base, specifiche di processo, dati di qualità, ecc.) e consente di gestire in modo trasparente richieste, valutazioni e notifiche di modifica; al tempo stesso, offre una vista completa sull’intero ciclo di vita del prodotto (1), agevolando le analisi dell’impatto e la tracciabilità dei dati. Tale approccio riduce l’incertezza, rende il processo decisionale più rapido ed efficace e permette di introdurre strumenti orientati alla trasformazione digitale in step successivi (Internet of Things, modellazione basata su sistemi, digital twin, ecc.). Prima di implementare qualsiasi modifica, è fondamentale individuare quali parti, documenti, processi o persino strumenti siano potenzialmente coinvolti. L’analisi dell’impatto (2) si estende anche al tracciamento dei requisiti, aspetto particolarmente critico nei prodotti complessi e interdisciplinari. Grazie a una piattaforma integrata i vari reparti possono verificare la portata della modifica, identificare rischi associati e proporre eventuali soluzioni alternative. Evitare costose rilavorazioni e fermi produzione è infatti un vantaggio competitivo importante, soprattutto in un mercato in cui flessibilità e rapidità di risposta sono essenziali.

Un aspetto cruciale è poi la standardizzazione dei flussi di lavoro (3). Riuscire a definire un processo ripetibile, in cui tutti sappiano quali step eseguire, con quali responsabilità e tempistiche, permette di contenere i tempi e garantire che nessuna modifica venga trascurata. Una proposta all’altezza traduce questo bisogno di standardizzazione nella configurazione di workflow automatizzati: le richieste di modifica, una volta create, vengono inviate alle parti interessate, che devono approvarle o completare specifici task prima di passare alla fase successiva. Ed è proprio la combinazione di processi ben definiti e strumenti digitali avanzati ad innescare una trasformazione verso una visione olistica e collaborativa della gestione del ciclo di vita del prodotto.

Strategico più di quanto si potrebbe pensare è infine il coinvolgimento di tutte le figure provenienti da diversi reparti (progettazione, produzione, qualità, logistica, 4). Le cosiddette “barriere a silos” devono essere abbattute, favorendo la collaborazione e riducendo i rischi di incomprensione o di valutazione incompleta di un cambiamento. Se, ad esempio, si progetta una modifica a una parte meccanica, l’ufficio acquisti può evidenziare limiti o costi delle materie prime alternative, mentre il reparto qualità può focalizzarsi sulle implicazioni legate alle certificazioni. La possibilità di monitorare e aggiornare i prodotti in tempo reale, con la massima efficienza, diventerà un vantaggio sempre più significativo in futuro. In un contesto produttivo altamente interconnesso e veloce, la capacità di orchestrare processi, risorse e persone in un’unica piattaforma digitale pone le basi per abbracciare facilmente soluzioni IoT, sistemi di simulazione e ulteriori step evolutivi.

I punti di forza della proposta PTC

La proposta PTC con Windchill, portfolio completo di applicazioni PDM di base e PLM avanzate, mostra la capacità di adattarsi sia a processi semplici sia a processi rigorosi e complessi, e soprattutto di indirizzare le criticità dei processi di change management coniugando tutti gli aspetti appena qualificati come strategici, rappresenta una sorta di robusta “spina dorsale” per la gestione del ciclo di vita del prodotto.

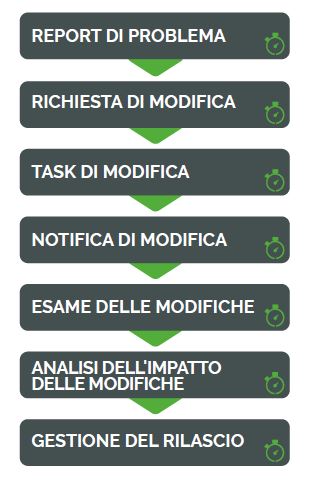

Nelle fasi iniziali del processo di change management, Windchill consente di creare una “richiesta di modifica” (1) in reazione a un problema segnalato o a un miglioramento desiderato. Le persone competenti possono valutare l’impatto tecnico ed economico, decidendo se procedere o meno con l’implementazione. Una volta approvato il cambiamento, si passa alla “notifica di modifica”, in cui vengono specificati i task operativi per realizzare tale variazione. Queste fasi sono supportate da workflow automatici e regole aziendali che distribuiscono compiti e avvisi a chi di dovere, al momento opportuno.

Un altro elemento centrale di Windchill è la capacità di tracciare in modo integrato ogni informazione relativa al prodotto (2), sfruttando gli Open Services for Lifecycle Collaboration (OSLC). Ciò permette di collegare distinte base (BOM), documenti, requisiti, modelli di sistema e altre entità in un unico “digital thread”.

Nel caso in cui il cambiamento coinvolga la configurazione di prodotto, la tracciabilità digitale aiuta a garantire che ogni reparto e ogni sistema esterno (ERP, MES) siano sempre allineati sulle ultime revisioni, evitando costosi errori di sincronizzazione. Grazie alla visibilità di tutti gli oggetti potenzialmente interessati (disegni, assiemi, parti, requisiti, strumenti di produzione, ecc.), Windchill semplifica anche l’analisi dell’impatto (3). I vari reparti verificano la portata della modifica, individuano i rischi e propongono eventuali azioni correttive. Questo approccio collaborativo riduce il pericolo di conseguenze impreviste e supporta decisioni più rapide e fondate su dati reali. Per quanto riguarda la “gestione dei problemi” poi, la piattaforma supporta la creazione di report, utili per documentare gli inconvenienti o richiedere miglioramenti del prodotto. Tali report si collegano ai processi di modifica e alle attività di qualità, costituendo un archivio centralizzato che permette di individuare trend, stabilire priorità di intervento e implementare soluzioni correttive in modo sistematico.

Infine, Windchill abilita l’orchestrazione delle modifiche su diversi sistemi informativi: quando una modifica raggiunge l’approvazione finale, scatta la notifica automatica ad altre piattaforme aziendali (ERP, MES e così via). Questo semplifica l’aggiornamento delle distinte base e di ogni altra documentazione correlata, rendendo il processo fluido e riducendo la probabilità di errori. Tale integrazione multidisciplinare risulta particolarmente preziosa in aziende di grandi dimensioni o con filiali distribuite su scala internazionale, dove coordinare team e processi è fondamentale per mantenere la competitività e l’allineamento alle normative.

La gestione delle modifiche è funzionalità che offre il maggiore impatto nel passaggio dalla semplice gestione dei dati di prodotto (PDM) a quella del ciclo di vita dello stesso (PLM). Il rigore nei processi di change management, in cui la collaborazione e la trasparenza sono elementi chiave per operare in contesti con portfolio complessi, team distribuiti e supply chain globali è vitale e Windchill, in questa prospettiva, offre ai produttori gli strumenti necessari basati sulle best practice, accompagnando le aziende in un percorso di maturazione dei processi di modifica man mano che le esigenze e la complessità evolvono.

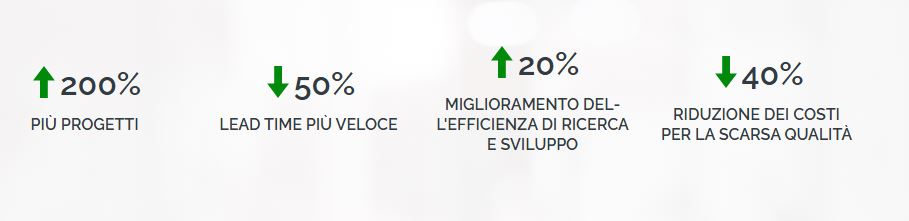

Con la combinazione di una piattaforma scalabile come Windchill e processi definiti, le aziende possono innescare una vera e propria trasformazione digitale, superando la frammentazione delle informazioni e adottando un approccio proattivo al miglioramento continuo. L’investimento in un sistema di change management moderno e integrato, che copra dall’idea iniziale alla release finale del prodotto, porta a una maggiore agilità aziendale e a una riduzione dei rischi di errore. E in un futuro che vedrà un ulteriore incremento dell’interconnessione e l’adozione di tecnologie come IoT e MBSE, la gestione strutturata delle modifiche sarà un fattore decisivo per restare competitivi. Lo dimostrano anche i casi delle aziende che hanno scelto PTC. Ne parliamo nell’intervista dedicata e ne parla il whitepaper che proponiamo per approfondimento.

Per saperne di più scarica il whitepaper: Analisi della gestione delle modifiche in Windchill

Non perdere tutti gli approfondimenti della Room Manufacturing: Sistemi Connessi e Dati Unici by PTC

© RIPRODUZIONE RISERVATA