Trovare segnali di vita raggiungendo zone inesplorate del sistema solare è la missione del Jet Propulsory Laboratory della NASA. Tra le sue imprese, nel 2012, l’atterraggio del rover Curiosity su Marte, che ha fornito dati e immagini che ci permettono oggi di conoscere meglio il pianeta rosso ma che hanno evidenziato poche prove di vita. La ricerca si rivolge ora a Saturno e Giove, dove le probabilità di trovare organismi viventi sono maggiori ma con distanze da percorrere che si dilatano, passando dai 35 agli oltre 360 milioni di miglia.

Portare i lander in aree così lontane richiede uno sforzo progettuale e ingegneristico consistente. Questo soprattutto considerando il fatto che il fallimento non è un’opzione contemplata poiché il suo verificarsi avrebbe un costo elevatissimo: una missione ha infatti in genere una sola possibilità di successo, con pochi piani di backup realizzabili.

Questo spiega perché i team di JPL sono estremamente attenti quando considerano nuovi processi, attenendosi solo a standard collaudati con successo in missioni precedenti e utilizzando materiali qualificati come il titanio e l’alluminio, resistenti alle condizioni nello spazio.

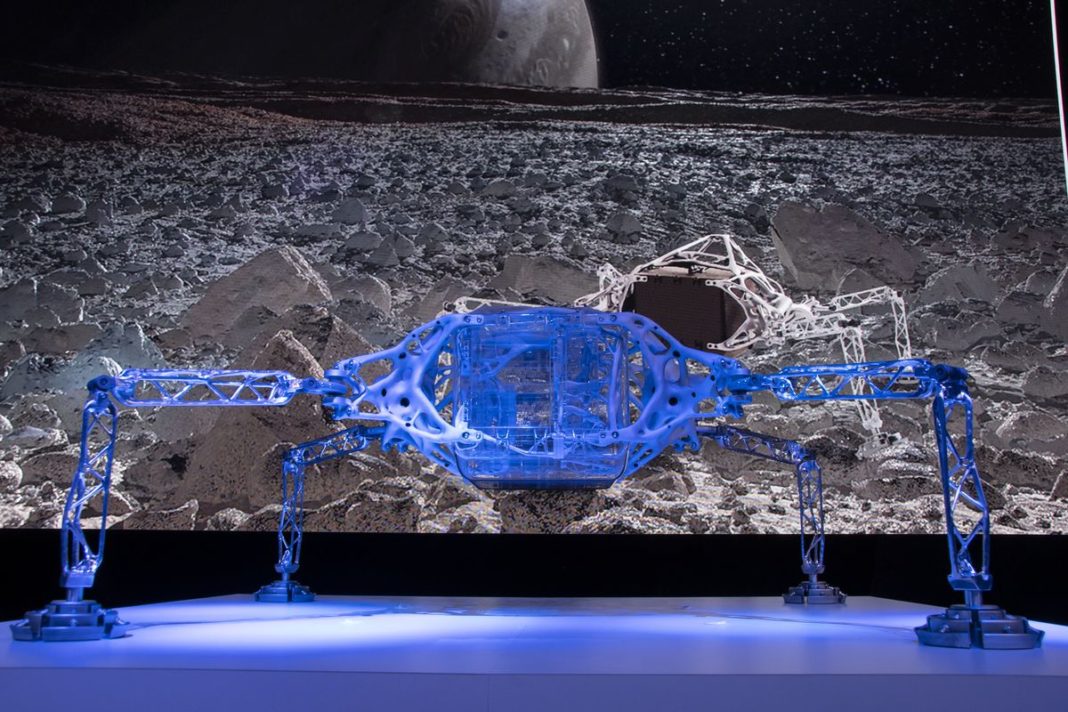

Progettualità del lander interplanetario

Per rispondere adeguatamente a problematiche così complesse e supportare i team dedicati, JPL avvia una collaborazione con Autodesk e dà vita ad un progetto di ricerca e sviluppo pluriennale che consenta alla NASA di esplorare nuovi approcci ai processi di progettazione e produzione per l’esplorazione dello spazio, con l’applicazione personalizzata di tecnologia Autodesk.

La collaborazione studia in particolare la progettazione di un lander interplanetario (“forse la struttura più complicata mai creata”, la definiscono gli studiosi) attraverso l’utilizzo del design generativo, un approccio di progettazione che utilizza l’intelligenza delle macchine e il cloud computing per generare rapidamente un’ampia gamma di soluzioni ed esplorare maggiori modalità di progettazione, pur aderendo strettamente a requisiti di produzione e vincoli specifici stabiliti dagli ingegneri.

Varianti sfidanti da valutare

Per la realizzazione del progetto, gli ingegneri devono tenere conto che il lander svolge funzioni operative complesse a temperature molto al di sotto dello zero e deve resistere a livelli di radiazione migliaia di volte superiori a quelli della terra; da considerare anche l’enorme quantità di carburante necessario per arrivare a destinazione e, per contro, il peso al decollo come una delle variabili più critiche; ogni chilogrammo di massa che può essere tagliato dal carico strutturale consente infatti di effettuare un importante aumento del carico scentifico, come ad esempio sensori e strumenti per la ricerca di vita al di là della terra.

La progettazione generativa utilizzata nel caso del team JPL di NASA valuta tutti questi elementi e le molteplici componenti strutturali del lander, tra cui la struttura interna che contiene gli strumenti scientifici, e la struttura esterna. La divisione Atelier di JPL incaricata di sperimentare i nuovi approcci e processi, consiglia quelli più promettenti ai team che lavorano su missioni specifiche.

Obiettivo, riduzione di masse e tempi

Sul raggiungimento degli obietti, una chiave fondamentale la riveste la tecnologia di progettazione generativa di Autodesk che consente ai clienti di prendere in considerazione strategie di progettazione alternative e produrre un’intera gamma di soluzioni praticabili, piuttosto che una singola versione ottimizzata. Una forma commerciale di tecnologia di progettazione generativa è oggi disponibile in Fusion 360, piattaforma di sviluppo prodotti basata su cloud di Autodesk, utilizzabile in attività sperimentali, come nel caso del JPL.

Grazie all’applicazione del nuovo progetto ed al supporto della tecnologia Autodesk, il team JPL è stato in grado di ridurre la massa della struttura esterna del 35% rispetto al progetto di base con cui è partito.

“Ciò che in JPL fanno è inserire con grande attenzione le nuove tecnologie nei loro processi – spiega Karl Willis, responsabile tecnologico di Autodesk e del progetto – Sanno di dover esplorare nuovi modi di fare le cose mantenendo al minimo i rischi. Approcciando JPL per proporre la collaborazione, era chiaro che non erano interessati a migliorie progressive – aggiunge Mark Davis, Senior Director of Industry Research di Autodesk, parte del team –. L’aver dimostrato di poter fornire strumenti software che avrebbero consentito un miglioramento delle prestazioni del 30%, o maggiore, ci ha permesso di catturare la loro attenzione“.

Il miglioramento delle prestazione grazie al design generativo è legato principalmente alla possibilità per il team di JPL di ripetere rapidamente i progetti. “A mano a mano che un progetto matura e si rendono disponibili nuovi dati ambientali o prestazionali, il design generativo permette al cliente di creare rapidamente nuovi progetti – afferma Willis – La maggior parte dei team di progettazione impiega in genere da 2 a 4 mesi per trasformare un progetto. Lavorando con il design generativo, questo processo può avvenire in 2-4 settimane. La flessibilità e la velocità di aggiornare una definizione del problema esistente piuttosto che partire da zero, insieme alla possibilità di specificare i vincoli di produzione, ne fanno un vero e proprio cambiamento di paradigma per chi progetta questo tipo di strutture”, afferma Willis.

Stampa 3D associata al progetto

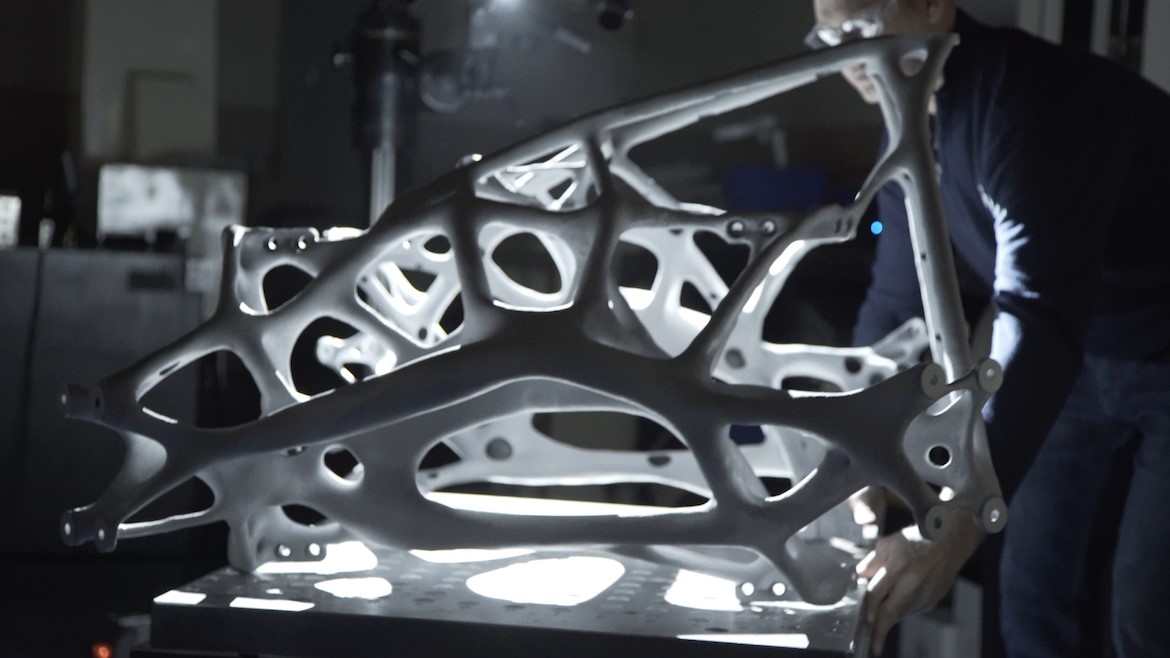

La progettazione generativa è spesso associata alla stampa 3D o additive manufacturing, adatta per le forme complesse che il software produce sulla base delle specifiche dell’utente ed offre anche agli utenti la possibilità di impostare vincoli per gli altri processi di produzione.

Autodesk ha già testato queste tecnologie con software dedicati in particolare al mondo sportivo, che ha poi applicato alle necessità di JPL. “Si tratta di un sistema che è stato sviluppato per aiutare i nostri clienti a risolvere i problemi di sospensione a livello di sistema su una vettura da corsa di Formula Uno e abbiamo applicato nuovi requisiti per i vincoli strutturali critici per l’esplorazione dello spazio. Questo ci ha dato la possibilità di potenziare ulteriormente le capacità del software e aiutare i nostri clienti a risolvere problemi ancora più sofisticati, come nel caso del lander – spiega Davis -. Ora abbiamo la possibilità di aiutare i nostri clienti a risolvere simultaneamente molteplici vincoli di produzione, aggiungendo opzioni di lavorazione CNC e di fusione oltre alla stampa 3D”.

© RIPRODUZIONE RISERVATA