Ridurre gli sprechi fino a eliminarli, puntando ugualmente alla qualità totale sulla base di cinque principi guida che delineano il modello teorico della produzione snella, “Lean” appunto. Sono la capacità di definire il valore dal punto di vista del cliente (1), di identificare il flusso di valore e l’insieme di azioni che portano a realizzare il prodotto (o il servizio, 2), ma anche la capacità di rendere “fluide” le attività in modo che tutto si realizzi per processi e non per funzioni (3), ed ancora impostare le attività secondo una logica pull e non push, ovvero solo quando il processo a valle lo richieda (4) ed infine perseguire la perfezione tramite continui miglioramenti (5).

Da questi principi si è lasciata guidare anche Mondodelvino che sceglie di integrare la metodologia Lean nei processi per approdare ad un modello produttivo trasparente, più agile e “paperless”, anche per quanto riguarda le scelte di gestione di produzione.

Entriamo nei dettagli.

Lo scenario

L’azienda opera da circa 30 anni nel comparto vitivinicolo (130 milioni di fatturato all’anno, per circa 50 milioni di bottiglie esportate in 55 Paesi, in particolare Canada, Stati Uniti e Nord Europa) e nasce dall’esperienza di Alfeo Martini, Roger Gabb e Christoph Mack (enologi ed esperti del settore). Nel tempo Mgm Mondo Del Vino cresce e continua il suo percorso di innovazione proponendo un prodotto radicato al territorio ma allo stesso tempo frutto della capacità di innovare gli stabilimenti di produzione anche in relazione al tema della sostenibilità.

La sfida

Fa parte della strategia di sviluppo di Mondodelvino, infatti, puntare non solo su un prodotto qualitativamente all’altezza delle aspettative, per quanto riguarda la capacità di migliorare la tradizione vinicola italiana, ma anche tale da soddisfare, in modo flessibile, le esigenze di packaging e le personalizzazioni richieste dai diversi mercati anche in ragione delle diverse linee di produzione per circa 1.500 referenze a catalogo.

Proprio in questo ambito di efficienza si gioca la sfida che evidentemente è facile mettere in correlazione con la crescita dei volumi di vino esportati e quindi le difficoltà per il team Continuous Improvement and Maintenance dell’azienda che, proprio per questo, sceglie di introdurre la metodologia Lean all’interno dei processi produttivi. In particolare, spiega Marco Arduino, responsabile del miglioramento continuo, servizi generali e manutenzione, proprio “con l’aumento dei volumi e la presenza di più di 1.500 prodotti a catalogo, mantenere l’efficienza nella produzione diventava sempre più complesso e sfidante”.

Come abbiamo visto la metodologia punta sull’abbattimento di sprechi ed inefficienze, e lo sviluppo di processi ottimizzati e a basso costo. Aspetti che richiedono quindi la capacità di raccogliere e valorizzare i dati di produzione, in relazione ad una gestione avanzata dei problemi di manutenzione. La digitalizzazione, anche dei processi, fino a quel momento gestiti attraverso un sistema cartaceo manuale, si impone come passo necessario, tanto più considerando gli sprechi nell’allocazione di risorse umane necessarie per sopperire alle inefficienze e comunque disfunzionale ad una mappatura virtuosa dei tempi di lavoro, alla raccolta puntuale e completa dei dati.

Un esempio: con un elevato numero di registri cartacei nei diversi reparti produttivi per usi di processo o di certificazione, ogni attività genera il bisogno di creare, compilare, gestire, archiviare un modulo cartaceo. Anche per quanto riguarda le richieste di manutenzione delle macchine e degli impianti, senza di fatto riuscire comunque a tracciare in modo sistematico e facile da utilizzare gli interventi e le criticità rilevate.

La soluzione e i vantaggi

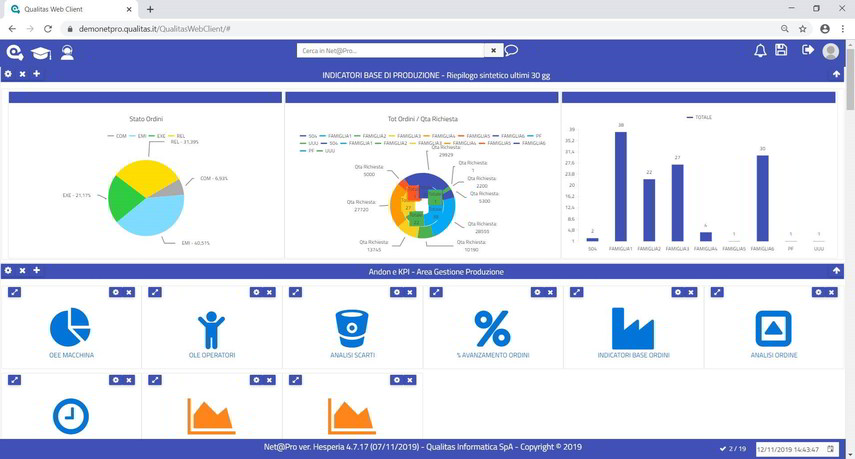

L’azienda, a supporto dell’integrazione della metodologia Lean nei processi, decide quindi di affidarsi al sistema Mes (Manufacturing Execution System) Net@Pro di Qualitas Informatica, come componente fondamentale della raccolta dei dati di produzione e della manutenzione e controllo delle performance in tempo reale. Con la raccolta dati automatizzata, e senza il bisogno di ricorrere ai registri cartacei, produzione e soluzione delle criticità sono più agili. Arduino evidenzia come sia diventato possibile “valutare e comprendere una serie di criticità passate inosservate e che, apparentemente minime, rappresentavano tuttavia una buona fetta delle variabili di produzione e sfuggivano al controllo”.

L’azienda è riuscita quindi a ridurre in modo significativo la raccolta manuale dei dati per una diminuzione delle ore di manodopera adibita alla consuntivazione dei dati di produzione del 66%, da associare con l’eliminazione della maggior parte del cartaceo circolante in produzione (fino al 90%) ed allo sviluppo di un sistema paperless più efficiente. L’azienda inoltre ha guadagnato un controllo completo e in tempo reale dell’avanzamento della produzione, che ha permesso di rimanere competitivi sul mercato pur mantenendo come punto fermo la strategia di diversificazione del prodotto così elevata.

Per quanto riguarda in particolare la gestione dei macchinari, anche in questo caso è stato possibile automatizzare pianificazione e consuntivazione degli interventi. Con Net@Pro è infatti possibile definire un preciso piano di manutenzione (con attività necessarie e registrazione della frequenza degli interventi).

Soprattutto, i dati raccolti sono valorizzabili come patrimonio digitale dell’azienda ed integrabili con quelli di produzione: quindi relazionabili con eventuali problemi di qualità per un’automazione anche degli interventi ed una riduzione dei fermi macchina fino al 30%. “Con Net@Pro – specifica Arduino – Mondodelvino è oggi in grado di fare dialogare macchine, persone e prodotti in maniera efficace e semplice, con processi più trasparenti, minimizzando gli sprechi a supporto di una produzione che raggiunge 150mila bottiglie al giorno”.

© RIPRODUZIONE RISERVATA