Le sue infinite potenzialità, fanno della stampa 3D una delle tecnologie più abilitanti per l’Industria 4.0, il cui impiego accelera i processi e apre nuovi scenari applicativi. Con le stampanti tridimensionali è oggi possibile progettare oggetti, scegliere il materiale più adatto alla loro realizzazione e avere un prodotto finito in tempi rapidissimi e con la massima flessibilità.

Sempre più versatile, la stampa 3D è ormai un punto di forza per molte realtà, non solo del settore manifatturiero, ma anche ingegneristico, aerospaziale, medico, odontoiatrico, solo per citare alcuni esempi.

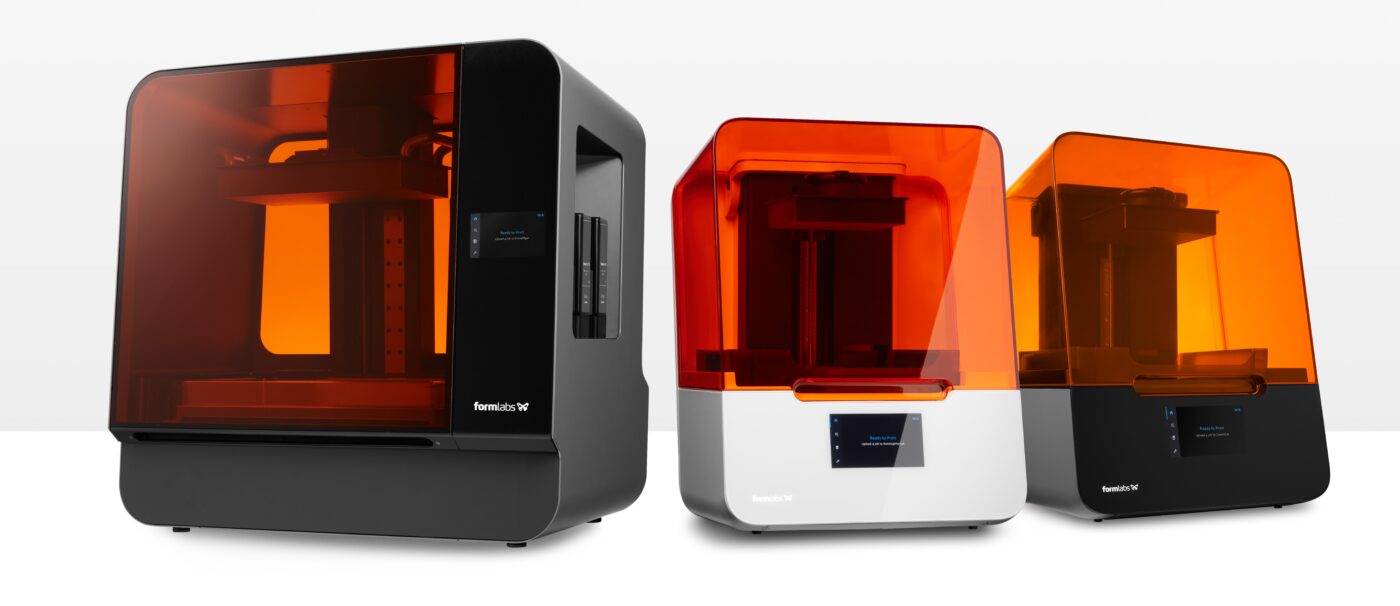

Tra le aziende protagoniste del comparto, Formlabs produce e commercializza stampa stereolitografica (SLA) crescendo in modo rapido. Nata come startup nel 2011 dall’iniziativa di tre ex studenti del Mit di Boston, l’azienda si ritaglia nel tempo una posizione di leadership di mercato. Con oltre 70.000 stampanti vendute, Formlabs è attualmente l’azienda che conta il maggior numero di stampanti desktop professionali vendute a livello globale ed un fatturato di 100 milioni di dollari.

Grandi formati aprono nuovi spazi

Oggi Formlabs si concentra sulle stampanti di grande formato e potenzia le proprie tecnologie portando la produzione ad un livello superiore. Una strategia che vuole rendere la stampa 3D – solitamente associata a costi e sforzi elevati -, più economica, accessibile e alla portata di un sempre maggior numero di utenti.

Questa visione si traduce nell’arrivo sul mercato di Form 3L e Form 3BL, due nuovi modelli di stampanti che aggiungono alle precedenti release Form 3 e Form 3B un volume di stampa cinque volte superiore.

E’ Maeli Latouche, marketing manager di Formlabs, a descriverci in anteprima le potenzialità di questi prodotti, oltre a spiegare le nuove strategie dell’azienda, indirizzate anche al mercato italiano, che conta oggi una rete di 37 rivenditori e punta a reclutarne altri ancora.

“Nella stampa 3D di grande formato, negli ultimi vent’anni non si è innovato con sufficiente forza e agilità per fare avanzare il settore in linea con le sue potenzialità. Formlabs vuole modificare questa dinamica. Con Form 3L e Form 3BL, siamo pronti a mettere questa potente tecnologia al servizio di un sempre maggior numero di utenti a un prezzo accessibile pur mantenendo una qualità professionale. Non vediamo l’ora di vedere come questi strumenti verranno utilizzati in settori come quello automobilistico e aerospaziale, che necessitano di un’ampia piattaforma di stampa per utilizzare al meglio la stampa 3D”.

Formlabs: 3BL e 3L a capacità estesa

Entrando nel dettaglio dei due prodotti, Form 3BL, evoluzione della Form 3B, è una stampante ottimizzata per materiali biocompatibili, il cui uso ottimale è quello in ambito medico e odontoiatrico. Il prodotto è infatti convalidato per soddisfare i requisiti di precisione richiesti per la produzione di allineatori dentali, con qualità e accuratezza delle parti costanti su tutto il piano di stampa.

In ambito medico, la Form 3BL è in grado di stampare modelli anatomici su scala umana, internamente, su un’unica piattaforma di stampa. Gli operatori sanitari possono rispettare i brevi tempi di consegna necessari per produrre le guide chirurgiche personalizzate che vengono utilizzate per migliorare l’assistenza e ridurre il tempo trascorso in sala operatoria. “Il prodotto – spiega Latouche -, consente a ingegneri, designer, laboratori odontotecnici e chiunque ne abbia necessità di creare internamente stampe di grandi dimensioni, abbattendo tempi e costi. Che si tratti di parti più grandi o di stampare un’elevata quantità di pezzi in un unico passaggio, gli utenti possono beneficiare di catene di approvvigionamento più stabili, resilienza economica e maggiore flessibilità”.

Formlabs inizia anche le consegne della sua stampante di punta, Form 3L. Annunciato nella primavera del 2019, il prodotto consente stampe accurate e ripetibili su una piattaforma di stampa più ampia senza compromettere costi o qualità. Ciò consente una grande resa; con un volume di stampa di 33,5 × 20 × 30 cm, i clienti possono infatti stampare un solo modello di grandi dimensioni o un numero elevato di piccole parti in un’unica volta, realizzando parti di dimensioni umane ad alta qualità. “Attualmente, per le parti di grandi dimensioni si tende a ricorrere all’esternalizzazione – prosegue Latouche -; questo richiede però tempo e denaro. Sono disponibili molte alternative ma si tratta di prodotti di scarsa qualità oppure di qualità elevata ma costose. Form 3L rappresenta il giusto equilibrio, offrendo un rapporto qualità-prezzo ottimale per stampe di grande formato”.

I vantaggi dell’implementazione di questo processo di stampa sono diversi, a partire dal flusso di lavoro intuitivo, all’erogazione automatica della resina, ad un software di preparazione della stampa semplice e un’interfaccia utilizzabile da chiunque. Si tratta di un sistema end-to-end progettato per un volume di produzione continuo con un intervento minimo, che dà accesso a quasi tutta la libreria di materiali di Formlabs, garantendo una catena di approvvigionamento stabile e l’accesso alle resine necessarie per qualsiasi progetto, inclusi i materiali biocompatibili sulla Form 3BL. La finitura di superficie è un altro plus, che richiama con grande precisione i prodotti finiti.

Casi d’uso, impatto sui processi

Alcune imprese sperimentano in anticipo le nuove tecnologie 3L di Formlabs e ne confermano i benefici sulla produttività. Come Black Diamond, azienda di attrezzature per l’esterno che ottimizza il proprio percorso di ricerca e sviluppo con un avanzato processo di stampa Low Force Stereolithography (LFS) e una piattaforma di stampa più ampia. La nuova implementazione consente oggi all’azienda di ridurre i tempi di sviluppo dei prototipi da sette giorni a tre giorni e ridurre i costi di circa l’85%. “La Form 3L rende il processo di progettazione del prodotto più coeso”, commentano dall’azienda. “La stampante più grande consente ai nostri progettisti di apportare modifiche in Cad e di elaborare un modello in scala reale per colmare il divario tra feedback e progettazione. Abbiamo ridotto i nostri costi per i prototipi a grandezza naturale da 425 dollari a stampa a 70 dollari a stampa: con questi risparmi, la Form 3L si ripaga da sola in soli 3 mesi”.

Optimus Ride, azienda innovativa attiva nel campo delle tecnologie autonome (Darpa Urban Challenge), dei veicoli elettrici (MIT CityCar) e dei sistemi di mobilità su richiesta, spazia dai robot industriali al design urbano, alla gestione di flotte di veicoli su richiesta. “Per uno dei nostri veicoli senza autista ci occorreva una grande copertura esterna di plastica che potesse integrarsi alla perfezione nella piattaforma del veicolo – spiega Louise Katzovitz, ingegnere meccanico, Optimus Ride -. Stamparla con la Form 2 ne avrebbe richiesto la suddivisione in sei o sette parti. Ci sarebbe voluta una settimana per stampare le singole parti, incollarle insieme e montare la copertura. Con la Form 3L è stato possibile stampare la copertura dividendola in due sole parti, in appena uno o due giorni”.

© RIPRODUZIONE RISERVATA