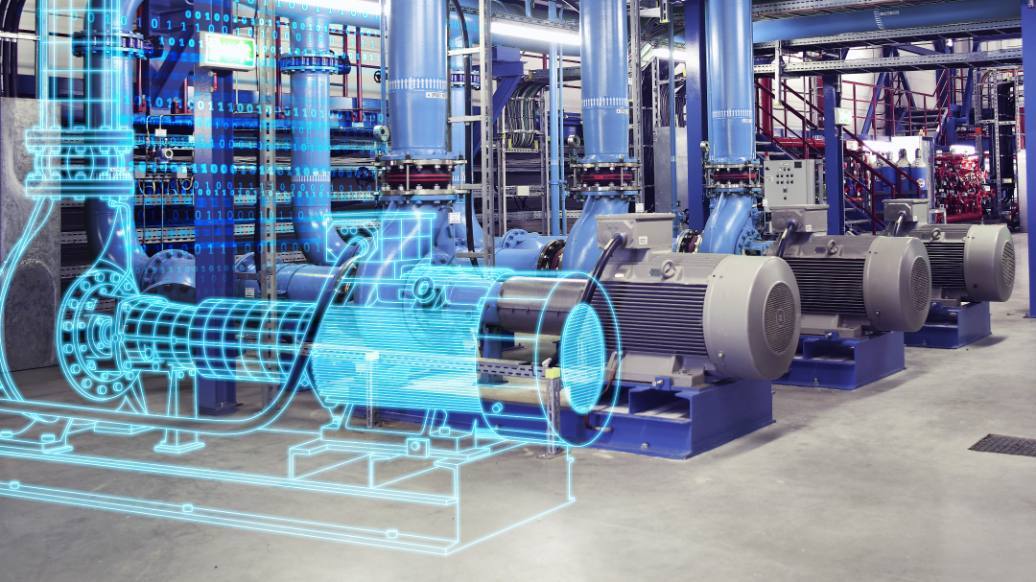

Il Digital Twin sta diventando fondamentale nei processi di innovazione, soprattutto grazie alla capacità di monitorare, analizzare e prevedere la realtà esterna. Si tratta di un mix tra industria 4.0 e intelligenza artificiale, tra dati reali che provengono dalla produzione e sistemi di analisi e di calcolo.

Una definizione di questa nuova dinamica l’ha data Robert Plana, Innovation & Ecosystem Director di GE Digital, società del gruppo General Electric che sviluppa soluzioni per IIoT, che così la descrive: «Il digital twin è una sorta di modello in vivo di un impianto o di una linea di produzione, realizzato dall’incrocio tra i dati reali di funzionamento e i disegni cad e digitali serviti per la progettazione. Il digital twin consente di costruire una copia virtuale dell’impianto reale, ma anche di una singola macchina, in grado di replicare in tutto e per tutto il funzionamento reale o di verificarne tutte le possibili alternative».

Carlo Gomarasca, Managing Director di Ansys, analizzando le potenzialità e l’impatto nel mondo dell’Industria 4.0, ha dichiarato che “il Digital Twin rappresenta un approccio realmente rivoluzionario, grazie al quale le aziende possono analizzare e ottimizzare le prestazioni dei prodotti in condizioni operative reali, facendo previsioni affidabili sulle prestazioni future per migliorare operatività e produttività dei prodotti, ridurre i costi e il rischio di tempi di inattività non pianificati. In questo senso, possiamo certamente affermare che il Digital Twin sia una porta verso il futuro, nonché un volano quanto mai concreto per l’innovazione”.

Tra le potenzialità del “gemello virtuale”, anche il miglioramento nella gestione dell’esperienza del consumatore: con la sua attuazione si interpretano meglio i bisogni degli acquirenti e, sulla base delle loro esperienze, possono essere sviluppate in tempi record le migliori evoluzioni dei prodotti esistenti.

Sono molte oggi le piattaforme di analisi di dati che consentono la creazione di Digital Twin, sviluppate da gruppi come Sap, Dassault Systèmes, Siemens, Cisco, Intel e molti altri.

Anche le aziende italiane stanno iniziando a puntare su questo nuovo approccio. Tra queste, va citato l’esempio virtuoso di Fameccanica, tra i principali player mondiali dell’industria delle macchine per la produzione di pannolini e assorbenti igienici; l’azienda si è dotata di una “virtual room” nella quale può riprodurre, in dimensioni reali e in 3D, i propri macchinari sia ai fini di un migliore sviluppo del prodotto sia per formare i manutentori.

Una soluzione simile è utilizzata da Eni per formare il personale che lavora negli impianti del gruppo. Indossando occhiali speciali e un particolare guanto sensorizzato, gli addetti in formazione si muovono come in un videogame all’interno del gemello digitale di un impianto realmente esistente e simulano interventi ed operazioni, sotto la supervisione degli istruttori e in totale sicurezza.

© RIPRODUZIONE RISERVATA